Die Wahl der passenden Isolierung hängt von der jeweiligen Anwendung, der geforderten Spannungsfestigkeit sowie den Umgebungsbedingungen ab. Gemeinsam mit den elektrischen Parametern der Litzen und Anschlussflächen ergibt sich daraus ein hochspezialisierter Leitungstyp.

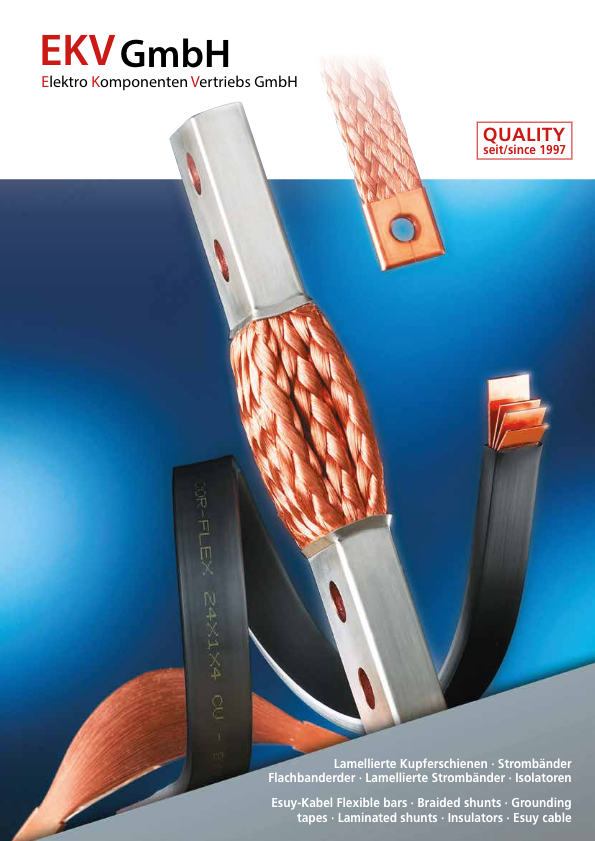

Stromband aus Kupfer & mehr: Materialvielfalt und technische Parameter

Die technische Leistungsfähigkeit eines Strombandes hängt maßgeblich von den eingesetzten Materialien, der Konstruktion des Geflechts sowie der Ausführung der Anschlussflächen ab. Um unterschiedlichsten industriellen Anforderungen gerecht zu werden, stehen zahlreiche Kombinationsmöglichkeiten zur Verfügung.

Drahtstärken, Querschnitte und Geflechtarten

Die Basis eines Strombandes bildet in der Regel ein Geflecht aus dünnen Einzeldrähten. Diese sind in verschiedenen Stärken erhältlich – typischerweise 0,07 mm, 0,10 mm oder 0,20 mm –, was eine feine Abstufung der elektrischen und mechanischen Eigenschaften ermöglicht. Je nach Anwendung kann zwischen Querschnitten von 4 mm² bis hin zu 4.500 mm² gewählt werden. Damit decken Strombänder ein breites Spektrum ab – vom Einsatz in kompakten elektronischen Baugruppen bis hin zur Verwendung in großtechnischen Energieverteilungen.

Auch die Art des Geflechts – ob rund, flach, geflochten oder gewalzt – beeinflusst Flexibilität, Stromtragfähigkeit und die Fähigkeit zur Schwingungsaufnahme. Geflechte aus blankem Kupfer bieten maximale Leitfähigkeit, während verzinnte Ausführungen zusätzlichen Schutz gegen Oxidation bieten. Ergänzend stehen auch Varianten aus Aluminium oder Edelstahl zur Verfügung, etwa bei besonderen Anforderungen an Gewicht, Korrosionsbeständigkeit oder Temperaturbeständigkeit.

Anschlussflächen: Formgebung, Verpressung und Speziallösungen

Ein zentrales Qualitätsmerkmal moderner Strombänder ist die Gestaltung der Anschlussflächen. Durch die Verwendung nahtlos gepresster E-Cu-Hülsen wird eine hochverdichtete Verbindung mit den Litzen erzielt – ein Verfahren, das hervorragende Übergangswerte garantiert und gleichzeitig auf Schweißzusätze verzichtet. Dieses Prinzip lässt sich in unterschiedlichste Geometrien übertragen: von sehr flachen, breiten Kontakten bis hin zu kompakten, massiv anmutenden Enden. Auch komplexe Sonderlösungen sind realisierbar – etwa 90° verdrehte Anschlussflächen, asymmetrische Geometrien oder variierende Bohrbilder innerhalb eines Bandes. Solche Individualisierungen ermöglichen es, Strombänder nahtlos in bestehende Konstruktionen zu integrieren und deren elektrische sowie thermische Performance gezielt zu optimieren.

Typische Einsatzbereiche und industrielle Anwendungen

Strombänder sind aus einer Vielzahl industrieller Prozesse und Anlagen nicht mehr wegzudenken. Ihre spezifischen Eigenschaften – hohe Flexibilität, geringe Übergangswiderstände und mechanische Belastbarkeit – machen sie zur ersten Wahl in zahlreichen Hochstromanwendungen.

In der Automobilindustrie finden sie sich beispielsweise in Batteriesystemen von Elektrofahrzeugen, Bordnetzen oder Hochstromverbindungen in Leistungselektronikkomponenten. Hier sind insbesondere isolierte Varianten gefragt, die neben hoher Stromtragfähigkeit auch erhöhte Sicherheitsanforderungen erfüllen müssen.

Im Bereich der Energieübertragung werden Strombänder in Transformatoren, Verteilungen, Schaltanlagen und Generatoren eingesetzt. Ihre Fähigkeit, hohe Ströme bei gleichzeitig geringer thermischer Belastung zu leiten, trägt zur Effizienzsteigerung der Systeme bei.

Auch in der Automatisierungstechnik – etwa bei Schweißrobotern oder motorisierten Anlagenkomponenten – sind flexible Stromverbindungen unverzichtbar. Hier kommen oft unisolierte Bänder zum Einsatz, da sie den mechanischen Anforderungen der Bewegung standhalten und zugleich exzellente Übergangswerte bieten.

Weitere typische Anwendungsfelder sind Industrieöfen, Elektrolyseanlagen, Vakuumschalter, Schweißzangen oder elektrische Bahnantriebe. In all diesen Fällen sind Strombänder zentrale Komponenten für einen ausfallsicheren Betrieb unter hoher Dauerbelastung.